Aunque pueda parecer que la tecnología inalámbrica es reciente, en realidad lleva tiempo en nuestras vidas pero ha experimentado una aceleración en los últimos años. Echemos un vistazo a los hitos históricos:

- 1896: primer telegrama sin hilos

- 1946: primer servicio radiotelefónico

- 1962: despliegue de los primeros satélites de comunicaciones

- 1979: primera red celular

- 1997: nacimiento de Wi-Fi

Hace relativamente poco tiempo que esta tecnología ha empezado a adoptarse de forma masiva en nuestras vidas, gracias a 3 tendencias clave de los chips inalámbricos:

- Compactibilidad

- Reducción de costes

- Reducción del consumo de energía

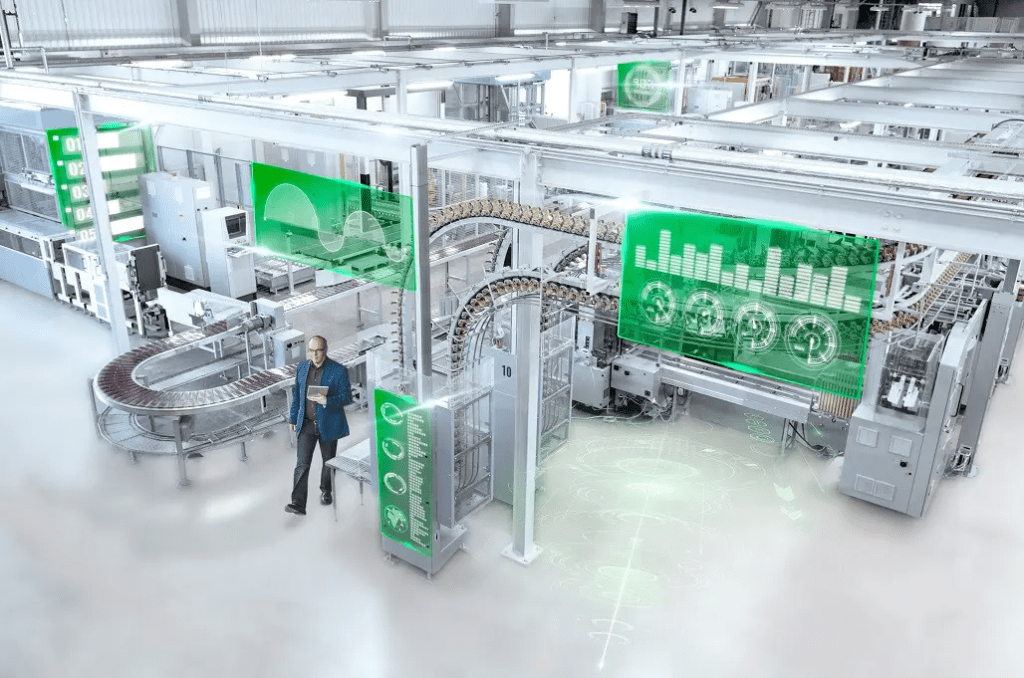

Al mismo tiempo, en las fábricas surgieron 3 elementos clave que han impulsado esta tecnología:

- Movilidad

- Flexibilidad

- Digitalización

Estos elementos impulsores pretenden controlar o aumentar uno de los retos clave para cualquier industria:

La rentabilidad

De hecho, la movilidad ahorra tiempo a los operarios al reducir los desplazamientos y centralizar las tareas; la flexibilidad permite reposicionar rápidamente las líneas de producción y, por tanto, reducir el tiempo entre turnos; y la digitalización ofrece una mejor comprensión de lo que ocurre para tomar decisiones más rápidas y significativas.

En este entorno, veremos cada vez más a la tecnología inalámbrica desempeñar un papel clave en las fábricas, apoyando a estos impulsores gracias a la última mejora tecnológica: mientras que la compactabilidad ayuda a integrar los transmisores incluso en las partes más pequeñas de las máquinas/procesos, fijos o móviles, la competitividad hace que su coste sea insignificante, comparado con la rentabilidad generada.

En efecto, el ahorro de tan sólo 5 minutos diarios de tiempo de un operario compensa ampliamente el precio inicial de unas pocas decenas de dólares.

Pero además de estas mejoras, hay una que sigue siendo cada vez más importante: el consumo de energía. El principal inconveniente de las tecnologías inalámbricas es su necesidad de baterías. Aunque la duración de las baterías ha aumentado con el tiempo, quedarse sin batería siempre ocurre en el peor momento.

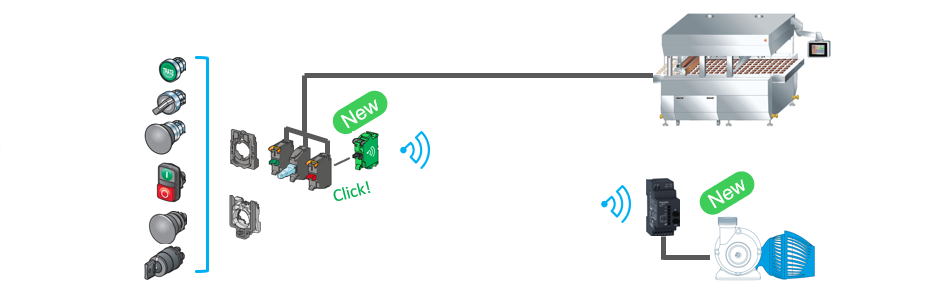

Ahora se pueden encontrar en el mercado nuevos dispositivos inalámbricos que no sólo son compactos y baratos, sino que además no necesitan pilas: se acabó la gestión de baterías, en favor de una disponibilidad constante.

Estos nuevos dispositivos también son compatibles con la oferta líder mundial de unidades de control industrial (pulsadores, selectores, …). De este modo, aportan lo mejor de la tecnología inalámbrica a la rentabilidad sin ningún inconveniente.

Movilidad: trabajar de forma más inteligente y ahorrar costes operativos

La movilidad aporta rentabilidad al permitir 2 nuevas opciones:

Control desde lejos: abrir una puerta automática, encender una luz, iniciar un proceso de embalaje desde una carretilla elevadora, etc… Al evitar desplazamientos innecesarios, se ahorra mucho tiempo del operario en el proceso.

Control desde cerca: ajustar una máquina, un parámetro. La mayoría de las veces, para ajustar un parámetro (posición, nivel, etc.), especialmente entre dos lotes de producción, se necesitan dos operarios: uno que accione el interruptor del panel y otro que compruebe el parámetro y dé instrucciones. Cuando se utiliza un mando a distancia con interruptor, sólo hace falta un operario: puede controlar el parámetro mirando directamente a la máquina, desde muy cerca.

Flexibilidad: actualice rápidamente su equipo

En estos tiempos de cambio constante, una adaptación rápida, incluso de los activos físicos, es clave para el éxito de los actores industriales.

Sin embargo, añadir incluso el pulsador más sencillo y barato a un equipo ya existente, para añadir una nueva función o controlar un nuevo equipo, puede convertirse en un proceso costoso y lento.

De hecho, a veces hay que pensar en el cableado, la programación e incluso la albañilería.

Utilizar un pulsador o selector inalámbrico y sin pilas es, por tanto, la solución más asequible y ofrece una ventaja competitiva a su explotación…

Pero también podemos pensar más allá: se puede duplicar una función. Pongamos un ejemplo.

Debido a las nuevas normas, una fábrica necesita encontrar la manera de añadir un sistema de extracción de aire a cada una de sus 20 máquinas. Para ahorrar dinero, lo mejor sería accionar esos extractores sólo cuando los procesos estén en marcha.

Imaginemos ahora que basta con pulsar un interruptor inalámbrico sobre el interruptor eléctrico existente, en el botón de arranque, por ejemplo. Este interruptor inalámbrico accionará el extractor cada vez que el operario pulse el botón de arranque de la máquina. No es necesario ningún cableado adicional ni cambiar el cableado existente.

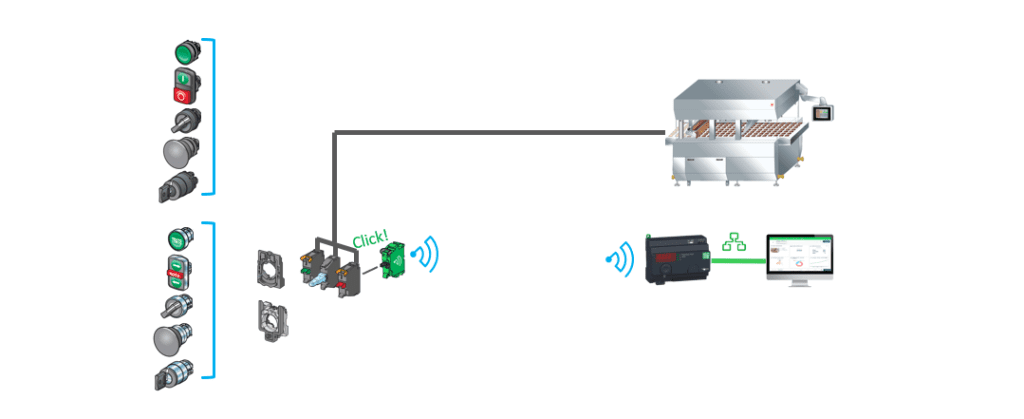

Digitalización: sólo tienes que recopilar los datos existentes de la máquina

Además de la movilidad y la flexibilidad, un aspecto muy interesante de un transmisor inalámbrico y sin pilas, compatible con las unidades de control industrial estándar, es la recopilación de datos.

La recopilación de datos, incluso de datos sencillos, como la duración del funcionamiento, puede simplificar el cálculo de los indicadores clave de producción (eficacia global de los equipos, tiempo antes del mantenimiento) y, por tanto, ayudar a la dirección a tomar decisiones rápidas y significativas.

Sin embargo, actualizar las máquinas existentes para permitir la recopilación de datos puede ser un proceso muy complicado, caro y largo. Incluso cuando el equipo está «listo para conectarse», es necesario actualizar el programa, lo que genera complicaciones:

- Software muy antiguo sin más soporte

- Riesgo de pérdida de garantía

Así que la única forma de recoger datos de una máquina existente es añadir un PLC adicional y duplicar el cableado de las entradas/salidas. Aún así, es necesario realizar la programación.

Usar un interruptor inalámbrico y sin batería, compatible con los interruptores eléctricos estándar, puede hacer el trabajo:

- sin modificar el cableado de la máquina

- sin modificar el programa del PLC

Imagina una capa de conectividad sobre el proceso de salida. Cada vez que el operario pulse en las unidades de control (arranque, parada, reinicio, parada de emergencia, selector de modo manual…), enviará los datos de forma inalámbrica a un colector inalámbrico, con todos los datos (ID de contacto, marca de tiempo). También se pueden utilizar otros sensores inalámbricos para recopilar aún más datos (temperatura, posición, tensión, etc.). Analizando los datos que salen del colector, se puede tener una imagen remota y digital del equipo.

En definitiva, gracias a las últimas innovaciones, la tecnología inalámbrica ofrece a las fábricas una solución práctica y asequible para iniciar las transformaciones digitales. Además de sus capacidades sencillas, como la movilidad y la flexibilidad, ahora también puede ayudar a recopilar datos del taller. No sólo en las máquinas nuevas, sino también en las ya existentes, que suelen ser la mayoria.

Enlaces útiles:

Solar Impulse – premio a la solución eficiente

The Reluctant Rise of Wireless in Industrial Control (blog)

Harmony ZBRT: Remote Control and Monitoring Made Simple (vídeo)

Añadir comentario