En este blog explico cómo prevenir los riesgos de fuego por fallo eléctrico y mejorar así la seguridad de las instalaciones. La monitorización térmica continua es clave para estar alerta en tiempo real de lo que ocurre en la instalación y poder actuar de forma preventiva.

Los incendios por fallo eléctrico suponen un gran riesgo para las personas, las propiedades y la actividad económica. Para reducir el riesgo de incendios, lo idóneo es un análisis regular térmico, para el cual el método utilizado más común es la termografía infrarroja. Esta técnica puede resultar muy efectiva, pero tiene un par de defectos potenciales. Por ejemplo, una conexión que se deteriore rápidamente puede pasarse por alto si ocurre entre dos revisiones programadas. Además, la necesidad de acceder a espacios estrechos rodeados de equipos conectados a la corriente puede poner a los técnicos de mantenimiento bajo riesgo de arco eléctrico.

La emergente tecnología de monitorización térmica continua ofrece una nueva forma más segura y económica de detectar riesgos térmicos. Grandes instalaciones de todo el mundo ya están adoptando estas soluciones. Facebook, por ejemplo, utiliza la monitorización térmica en uno de sus mayores centros de datos en Suecia, con el fin de evitar el riesgo de arco eléctrico proveyendo alertas para cualquier irregularidad térmica. Veamos cómo funcionan estas soluciones.

Vigilancia continua

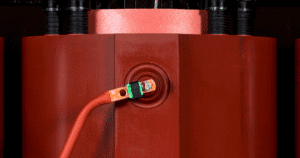

La monitorización térmica se consigue mediante la utilización de sensores térmicos individuales, que ofrecen también la posibilidad de monitorizar, por ejemplo, la humedad. Estos pueden instalarse tanto en media o baja tensión de forma permanente, en las canalizaciones eléctricas prefabricadas, en los cables, en los bornes de los disyuntores o en los transformadores eléctricos de MT. Si se sigue el procedimiento de seguridad debido, los sensores pueden instalarse en una canalización eléctrica prefabricada de BT en tensión.

Gracias a estos sensores, es posible monitorizar en tiempo real cualquier incremento o fuga de temperatura no programado. Además, el sistema podrá incorporar un modelo de temperatura por niveles de referencia, y podrá predecir la temperatura de las canalizaciones y compararla a la real, detectando de forma más precisa cualquier incremento térmico.

Conexión inalámbrica

Estos sensores están adaptados para la red inalámbrica, lo que simplifica aún más la instalación, además de eliminar cualquier problema de aislamiento. Aunque suelen alimentarse directamente del bus, estos sensores pueden incorporar su propia batería.

Una red de estos sensores permite una monitorización automatizada las 24 horas capaz de detectar cualquier anomalía térmica, sin ninguna necesidad de inspección manual, con el riesgo de personal asociado. Los datos se suben a un sistema de gestión energética o a un directorio en la nube, desde donde puede accederse a ellos para aplicaciones de análisis.

Estar al tanto de cualquier riesgo

Los sistemas de monitorización térmica suelen incluir alertas automáticas, enviando avisos a dispositivos móviles sobre operaciones y equipos de mantenimiento para ayudarle a dar respuesta antes de que ocurra cualquier daño en los equipos. La app de análisis térmico puede utilizarse para ver datos en tiempo real de temperatura y humedad por área, equipamiento y sensor.

Los datos históricos pueden predecir problemas térmicos mucho antes de que estos puedan desembocar en problemas. Un análisis por fases puede profundizar en la diferenciación y aislado de cada incidencia, como puede ser la fuga térmica en los transformadores eléctricos.

Existen soluciones de monitorización térmica basadas en la nube que permiten compartir datos con servicios expertos externos. Éstos pueden restar mucha carga de trabajo a los equipos de gestión de las instalaciones, ofreciendo servicios de análisis y consultoría, además de estrategias de mantenimiento actualizadas para mejorar la fiabilidad de los equipos.

Un mayor retorno

Además de todos los beneficios mencionados, la monitorización térmica continuada puede ofrecer un gran impulso al ROI con respecto a la termografía infrarroja tradicional. Se estima que la termografía devuelve un retorno de 4:1. Si se compara en un periodo de 20 años, una solución de monitorización térmica puede dar un retorno de hasta 10:1, teniendo en cuenta tanto CAPEX como OPEX.

Schneider Electric ofrece una gama de soluciones de monitorización térmica que se integran a la perfección con nuestras soluciones EcoStruxure™ Power. Descubre más sobre la monitorización térmica descargándote el White paper “How thermal monitoring reduces risk of fire more effectively than IR thermography”.

Añadir comentario