Para cuando el proyecto de MMG Limited había terminado, nunca pensaron en obtener resultados tan sorprendentes por medio de la gestión de producción en operaciones mineras. Dan Curry en ese entonces era Gerente de Operaciones, e indicó un aumento de la capacidad de producción de hasta un 20%, contribuyendo con 29.422 toneladas adicionales de cobre comparado con el año anterior. Este es un ejemplo real de cómo las soluciones de software ayudan para la gestión de operaciones y producción en minería. Principalmente con acceso a la información y soporte a la toma de decisiones.

Algunos escenarios que la industria de minería, metales y minerales tiene como desafíos permanentes:

- Elaborar y calcular indices que reflejen la real utilización de equipos y disponibilidad de planta.

- Manejar pronósticos a través de información de real capacidad de planta y proyección de producción.

- Acceso a información de inventarios, especialmente de área mina con el resto de la planta, o materias primas de entrada y su transformación.

- Visibilidad de consumos energéticos y gestión de matriz energética.

Gestión de utilización y eficiencia de equipos en minería

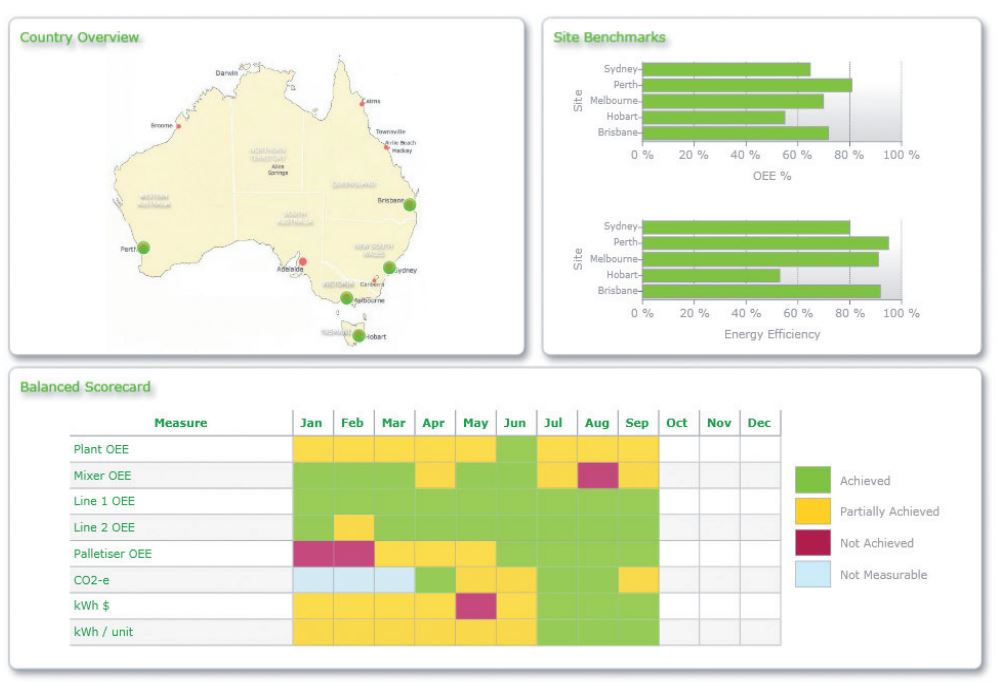

Un punto de partida en la gestión de producción de las operaciones mineras, puede ser el caso de los índices de utlización y capacidad, un estandar muy popular es el OEE (Overall Equipment Effectiveness), que principalmente describe el comportamiento en términos de utilización de un equipo, área o una planta completa. A través de un porcentaje (0-100%), es fácil saber si se está trabajando normal, en sobre-exigencia o deficiente. Usualmente las metas de estos indicadores se pueden relacionar al negocio de la siguiente manera:

- OEE < 65% Inaceptable. Se producen importantes pérdidas económicas. Muy baja competitividad.

- 65% < OEE < 75% Regular. Aceptable sólo si se está en proceso de mejora. Pérdidas económicas. Baja competitividad.

- 75% < OEE < 85% Aceptable. Continuar la mejora para superar el 85 % y avanzar hacia la World Class. Ligeras pérdidas económicas. Competitividad ligeramente baja.

- 85% < OEE < 95% Buena. Entra en Valores World Class. Buena competitividad.

- OEE > 95% Excelencia. Valores World Class. Excelente competitividad

Conociendo estos indicadores, es posible mover a la organización a plantear programas de mejoras con argumentos sólidos y cuantificables. Ya que es posible detectar dónde es necesario y determinar una proyección en puntos porcentuales de los impactos en beneficios.

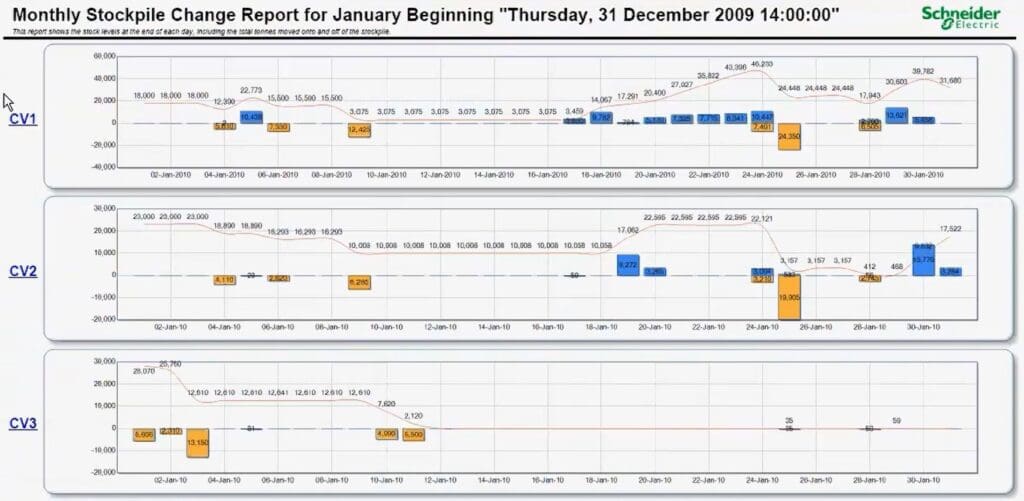

Gestión de Inventario en minería

Luego de las personas, probablemente el inventario es lo más importante en la gestión de producción en operaciones mineras. Es definido como el valor de los materiales que mueven a la organización a producir, mantener, consumir energía y vender el producto. La gestión de inventario está relacionada a optimizar tanto las materias primas, como consumibles y producto final. También cubre la calidad y la cantida de material en cada área y linea total de producción. Su principal objetivo es asegurar la producción ininterrumpida y vender al mínimo costo el producto final.

Una vez adquirida una solución de inventario, es necesario contar con una capa de integración que asegure una correcta coordinación con otras áreas. Desde la operación a sistemas de ERP (Enterprise Resources Planning). de planificación de recursos. De esta manera, se logra llegar a una concepto de contabilidad de producción.

La contabilidad de producción interpreta y comunica información de todos los procesos y métodos empleados para transformar bienes tangibles e intengibles. Proporciona información de los recursos disponibles, la forma en cómo se financian estos recursos y los resultados alcanzados a través de su uso. Algunos beneficios tangibles:

- Reduce las pérdidas de materiales y aumenta la recuperación.

- Mejora el análisis y el proceso de diagnóstico.

- Aumenta la eficiencia y el rendimiento del uso de material.

- Mejora la toma de decisiones anticipanto escenarios adversos e impulsa opciones de mejoras al negocio.

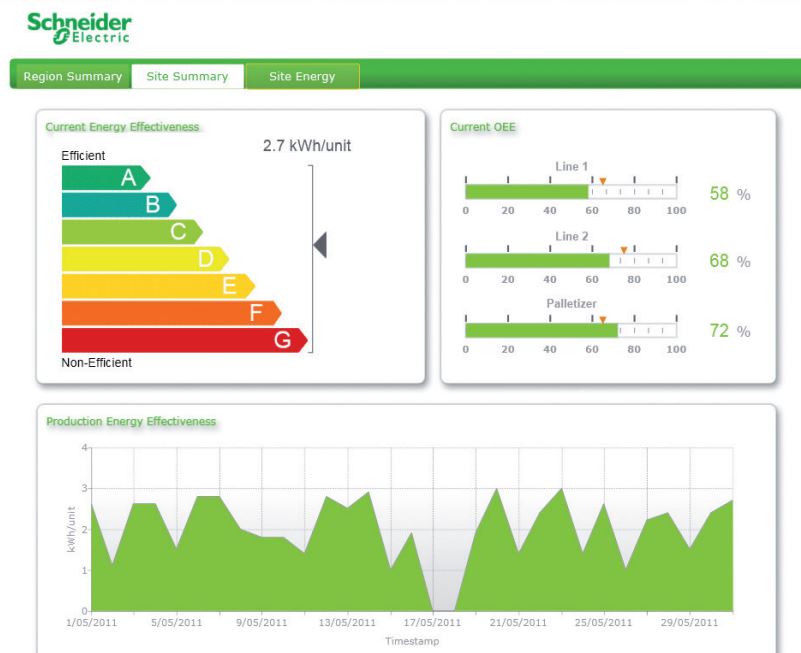

Gestión de la energía de proceso en minería

Comprendiendo que la gestión de utilización y el seguimiento de los materiales en el proceso, es posible analizar y aplicar mejoras al uso de la energía. Vista bajo un punto de vista productivo, podemos ir más allá de la medición y facturacíón, ahora la energía entra a la ecuación de costos sobre el producto final y qué nivel de relevancia alcanza en el contexto de eventos o del propio proceso.

El primer paso es medirla a través de equipos y sistemas inteligentes, que sean capaces de aplicar diferentes reglas de medición de acuerdo a costos, demandas, consumos y pérdidas. Todas las energías son importantes a la hora de efectuar análisis y cruzar datos, consolidando una matriz energética totalmente controlada. De esta forma, es posible identificar puntos de ahorro de consumos, elaborar un mejor plan de adquisición de energía y proyectar consumos versus demandas actuales. Finalmente, es posible llevar una relación de consumos de energía por áreas o equipos en contexto y relacionarlo al producto final. Algunas de las funcionalidades de una solución energética orientada a producción:

- Capturar eventos energéticos automáticamente.

- Automatizar la recopilación de datos de producción y consumo.

- Realizar un análisis de la causa raíz del consumo energético excesivo.

- Estabilizar el uso de energía existente y mejorar el funcionamiento de procedimientos.

- Comprender el costo real de las fuentes de energía.

- Hacer seguimiento de cómo se comporta la distribución de la matríz energética relacionada al producto final.

Conclusiones

Todas las aplicaciones anteriores tienen una fuerte implementación en software para la gestión de producción de las operaciones en minería. La gestión de producción en operaciones mineras deben estar asociados a un diseño, implementación y puesta en marcha que requieren de evaluaciones de cada proceso, tales como;

- Definición del requerimientos de alto nivel y drivers del negocio.

- Modelo de producción e integración de información.

- Usuarios claves, disciplinas e interfaces.

- Lista de priorización.

Se sabe que existen consideraciones propias de la cultura organizacional, sistemas, tecnologías, estándares asociados, políticas de sustentabilidad y una serie de actividades que son necesarias como pasos previos al diseño. Para ello Schneider Electric posee un portafolio de soluciones tecnológicas orientadas a la gestión de producción, inventario y energía corporativa, estos son escalables y modulares que se ajusta a la real envergadura de la solución, y cuenta con un grupo especializado de consultores, con experiencia comprobada en el mercado con todo el ciclo del proyecto de estas soluciones.

Si requiere soporte o asesoría, puede contactarnos a través de nuestro formulario Web.

Sobre Schneider Electric y AVEVA

Schneider Electric es líder mundial en la gestión de energía y automatización, con un amplio portafolio de productos, sistemas, soluciones y servicios que cubre casi la totalidad de los requerimientos eléctricos y digitales del sector minero y demás industrias.

Schneider Electric y AVEVA se combinaron para crear un nuevo líder mundial en ingeniería y software industrial. AVEVA surgió con una oferta inigualable de extremo a extremo que reúne los ciclos de vida de activos y operaciones dentro de las industrias intensivas en capital. Schneider Electric cuenta con una participación mayoritaria en AVEVA.

Este documento es elaborado por el equipo de segmento Schneider Electric (MMM (Mining, Minerals & Metals). Schneider Electric y AVEVA combinan experiencias de implementación de Centros Integrado de Operaciones e implementaciones de proyectos de automatización, integrados en sistemas del sector minero, hidrocarburos y energía.

Añadir comentario