Desde los inicios los sistemas de alimentación ininterrumpida se han venido utilizando sistemas de acumulación de energía en base a baterías acumuladoras secundarias, principalmente del tipo de válvula regulada de plomo.

Estas baterías también conocidas como VRLA presentaban una serie de ventajas contra otros tipos, como las baterías de plomo abierto o las de Níquel Cadmio, como por ejemplo un coste contenido, una respuesta de vida aceptablemente correcta, y una sencillez de funcionamiento y configuración.

No obstante, desde el primer prototipo de batería de Ión de Litio en 1985 por Akira Yoshino y el posterior desarrollo por parte de la empresa Sony de la primera batería comercial de litio en 1991, este tipo de batería ha experimentado un gran auge y desarrollo amparado principalmente por el empuje del desarrollo en la industria fotovoltaica y en la del vehículo eléctrico.

Como consecuencia de este desarrollo, este tipo de baterías se han ido adaptando progresivamente en otros ámbitos industriales, como por ejemplo en las carretillas elevadoras o la telefonía móvil, o incluso en el campo que nos ocupa de los sistemas de alimentación ininterrumpida.

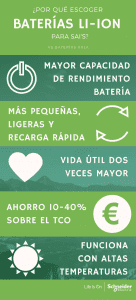

Es en este ámbito de los Sistemas de Alimentación Interrumpida en el cual nos encontramos actualmente, en el cual aparece la circunstancia de que si bien este tipo de batería está alcanzando una rápida aceptación por parte de los clientes, (dadas las ventajas tecnológicas que aporta y que compensan habitualmente la diferencia de precio con respecto a las baterías de plomo), la rápida implantación e industrialización ha desencadenado un nuevo aspecto a considerar: La sostenibilidad de todo ello.

La sostenibilidad ambiental propia de las baterías ha sido un tema adecuadamente tratado en el ámbito de las baterías de plomo, en el cual se ha conseguido llevar hasta unos niveles de reciclabilidad superiores al 95%, pero sin embargo con respecto a la batería de Ion litio, son muchas las voces críticas a con respecto a su seguridad en el transporte y uso, y las dudas acerca de sus métodos de explotación, fabricación y posterior reciclaje al final de su vida útil.

Las mayores dudas surgen en torno a todo el proceso de fabricación y transporte, si bien sus condiciones de funcionamiento, y sobre todo la utilidad final que le daremos cuando lleguen al final de su vida mediante el uso de utilizaciones secundarias nos deben dar una visión general de toda la sostenibilidad del producto.

Las baterías de litio que utilizamos en los sistemas de alimentación ininterrumpida ininterrumpida de Schneider Electric son básicamente del tipo NMC o LFP (según la constitución química del cátodo), siendo en todas ellas la parte constituyente de litio de alrededor del 11% en las NMC (17% manganeso, 54% Níquel, 18% Cobalto), y un 7% en las LFP (60% Hierro, 33% Fosforo) (Valores aproximados).

Extracción

Con respecto a la extracción y la fabricación hay tres puntos fundamentales en los que debemos prestar atención:

Toxicidad: en general es conocido que el plomo es un producto altamente tóxico para la salud humana y es por ello precisamente que el concepto de reciclaje en este tipo de baterías ha estado extensamente regulado y se consigue reciclar prácticamente en su totalidad. En este sentido la batería de litio es sensiblemente menos tóxica, si bien alguno de los componentes de este tipo de baterías como el Níquel de las NMC sí que pueden alcanzar grados de toxicidad parecidos. Pero, sin embargo, la cantidad de material utilizado es mucho menor, por lo que este impacto es muy reducido proporcionalmente frente a las VRLA. En el caso de las LFP (lion fosfato de hierro) al ser el elemento principal el hierro, la componente tóxica es sustancialmente inferior.

Practicas mineras: En este punto sí que tenemos unos consumos parecidos de recursos energéticos necesarios para la extracción, ya que tanto el litio, como el plomo, o el cobalto o manganeso, o el resto de productos que se utilizan en las baterías son de difícil acceso y normalmente son extraídos en lugares y condiciones con poca rigidez ética en cuanto a los derechos humanos y las condiciones de trabajo, especialmente en el caso del cobalto. Este producto que se extrae prácticamente en su totalidad en la República Democrática del Congo es un componente que en las baterías NMC constituye alrededor del 15%, pero que los propios fabricantes debido a estos condicionantes, están reduciéndolo cada vez más y los modelos actuales tan solo contienen ya alrededor del 6%.

Cantidad de material: Aquí si que hay una ventaja apabullante hacia el litio, ya que la densidad energética mayor conduce a un menor uso de material para obtener un acumulador de prestaciones similares.

Fabricación

En cuanto a la fabricación dado que las baterías de litio son mucho más sensibles a las condiciones ambientales o de trabajo, (tales como los voltajes y las temperaturas) el sistema de fabricación es mucho más complejo debido a los niveles de seguridad que se pretenden conseguir en estos componentes. Es por ello que implican circuitos electrónicos de sistemas de supervisión o diferentes componentes pensados y diseñados para aumentar esa seguridad. Estos diferentes componentes, intrínsecamente implican un mayor aporte de otros componentes y unos consumos de energía industrial, así como emisión de gases, que no requieren por contra las baterías de plomo. No obstante, y como viene siendo una constante en el resto de puntos señalados anteriormente, esa mayor densidad energética provoca una menor cantidad de material, que de la misma forma repercute en que todo el proceso de fabricación sea de unas escalas mucho menores que una batería equivalente en plomo

Almacenamiento, transporte y distribución

En cuanto al almacenamiento, transporte y distribución, diversos incidentes de los que hemos oído hablar en las noticias relativas a la seguridad han provocado que las baterías de litio se consideren sustancias peligrosas, y que por tanto en los métodos de transporte y almacenaje tengan que ser extremadamente precisos y seguros, lo cual repercute en unos costes económicos mayores pero que también se compensan contra un movimiento de volumen menor.

Sin embargo, por otro lado, la menor degradación de las baterías de Litio cuando no están en funcionamiento, permite almacenarlas, y distribuirlas con una menor premura logística frente a las baterías de plomo, que requieren ser puestas en tensión en plazos no mayores de entre tres y seis meses desde su fabricación, ya que de lo contrario, pueden llegar a una autodescarga total irrecuperable.

Vida útil y el fin de vida

Pero finalmente llegamos a los dos conceptos en los cuales las baterías de litio son claramente superiores a la batería de plomo: la vida útil y el fin de vida.

Durante la vida útil la batería de litio presenta una serie de ventajas tecnológicas muy superiores qué hacen que sea en su conjunto mucho más sostenible que el plomo: por un lado tenemos su mayor capacidad de ciclos de carga y descarga que se transformará en una vida útil mucho mayor, y que por tanto implicará menos cambios de baterías en el futuro, lo cual nos conduce a una solución mucho más adecuada para una economía circular en la cual no tengamos que estar sustituyendo continuamente un producto.

Por otro lado, su mayor rango de utilización nos va a permitir pensar en una segunda vida al acabar su uso principal. Esto viene dado porque la capacidad de la batería se va degradando debido al uso, y cuando llegan a un nivel de porcentaje crítico se recomienda su sustitución. En el caso del plomo este porcentaje está alrededor del 80% y en el caso de litio alrededor del 60, y por ello en el caso del litio podemos estirar su utilización hasta este 60% o bien dedicarlo a otra aplicación en esta franja entre el 80% y el 60%, o cuando su utilización en la aplicación primaria ya no sea la óptima.

Regulaciones

En el ámbito de la Unión Europea, nuevas regulaciones al respecto del diseño, producción y tratamiento de residuos en baterías están llegando ya, y su implementación va a ser rápida y contundente:

– “According to the deal, a carbon footprint declaration and label will be obligatory for EV batteries, LMT batteries and rechargeable industrial batteries with a capacity above 2kWh.”

(Las baterías van a requerir una declaración formal de su huella de carbono total a partir de 2024)

Las baterías de los Sistemas de Alimentación Ininterrumpida (UPS), así como las de los Sistemas de Almacenamiento de Energía (BESS) entran en la denominación de Baterías Industriales .

- “Collection targets are set at 45% by 2023, 63% by 2027 and 73% by 2030 for portable batteries, and at 51% by 2028 and 61% by 2031 for LMT batteries”;

(los fabricantes y vendedores deberán intervenir en la recuperación de las baterías al final de su vida útil)

- “Minimum levels of recovered cobalt (16%), lead (85%), lithium (6%) and nickel (6%) from manufacturing and consumer waste must be reused in new batteries”;

(Las baterías deberán usar un porcentaje de materiales recuperados)

- “All waste LMT, EV, SLI and industrial batteries must be collected, free of charge for end-users, regardless of their nature, chemical composition, condition, brand or origin”;

(Todo el residuo deberá ser recogido y tratado, aunque no se define fecha, si bien entra en la frontera de los objetivos 2035)

- “By 31 December 2030, the Commission will assess whether to phase out the use of non-rechargeable portable batteries of general use”.

(El uso y comercialización de las baterías primarias, como las pilas desechables, podrán ser prohibidas a partir de 2030)

Schneider Electric ya trabaja y dispone de información sobre estos requerimientos, tanto en el Perfil Ambiental de Producto (PEP), como en las Instrucciones para Fin de Vida.

Reciclabilidad

Finalmente, en cuanto a la reciclabilidad de todas estas infraestructuras, y como continuación a los conceptos de Regulación, y a la creciente demanda, el natural desarrollo producido por el uso intensivo de este tipo de baterías en la industria del automóvil y en la industria fotovoltaica van a implicar en los próximos años un desarrollo exponencial en las capacidades y las infraestructuras de reciclaje, no solo por su impacto medioambiental, sino por la posibilidad de conseguir de nuevo materiales con más facilidad que en la extracción minera.

Para saber más:

White Paper 71, Understanding the Total Sustainability Impact of Li-ion UPS Batteries

White Paper 229, Battery Technology for Data Centers: VRLA vs. Li-ion

White Paper 231, FAQs for Using Lithium-ion Batteries with a UPS

Añadir comentario