Se está agotando el tiempo para que las empresas industriales puedan cumplir sus objetivos climáticos. Especialmente la reducción de gases de efecto invernadero, tanto internos como externos, de las industrias electrointesivas. Los cambios de este calado no ocurren de la noche a la mañana: el camino hacia la descarbonización implica una estrategia a largo plazo. Un ejemplo de ello son los compromisos de reducción de emisiones internas de las empresas que suelen incluir el objetivo de ser emisores Cero Netos para 2050. Alcanzarlo sólo será posible si los usuarios de la energía en la industria actúan ahora para cumplir los objetivos a corto plazo.

¿Por qué se presiona a la industria pesada para que se descarbonice?

Por dos razones:

- Las industrias electrointensivas tienen una enorme huella de carbono. Según la AIE, las emisiones industriales directas de CO2 son aproximadamente 8,7 GT de CO2/año. Industrias como la del acero, el cemento y los productos químicos son responsables de la mayor parte de estas emisiones.

- La industria pesada no está aprovechando todas las oportunidades que ya existen para descarbonizar sus procesos: El 78% de la demanda energética del sector industrial no está electrificada. Esto significa que la mayoría de los equipos de los procesos industriales funcionan innecesariamente con combustibles fósiles.

La electrificación de los procesos reduce la huella de carbono de las industrias electrointensivas

Una de las principales razones por las que la electrificación de procesos es esencial para la estrategia sostenible de las industrias pesadas es que su impacto potencial es enorme. Esto se debe a que la electricidad es el mejor vector de descarbonización, reduciendo las emisiones directas de CO2 en el uso final.

Además, está probado que la electrificación de los procesos permite reducir la huella de carbono de las industrias sin sacrificar su producción o su rendimiento. Además, aunque esta transición puede ser un reto, el 50% de la energía de las instalaciones se puede electrificar con tecnología ya existente, por lo que las industrias no necesitan posponer su batalla contra el cambio climático.

¿Qué procesos industriales pueden electrificarse?

Electrificar los procesos industriales y de fabricación permite dejar atrás los combustibles fósiles. Las dos categorías principales que pueden beneficiarse de la electrificación de procesos son:

- Calor en procesos: Es el calor que alimenta la fabricación, como los hornos, las calderas de vapor y los calentadores de gas. Por ejemplo, en la industria siderúrgica, los altos hornos tradicionales y los hornos de oxígeno básicos pueden sustituirse por hornos de arco eléctrico.

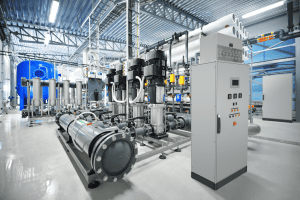

- Movimiento/accionamiento de maquinaria: Esta categoría está relacionada con la alimentación de equipos como compresores y bombas. Por ejemplo, en la industria del petróleo y el gas, se pueden substituir las turbinas/motores por motores eléctricos en paquetes de compresores (es decir inyección, licuefacción, etc.), entre otras soluciones.

Las ventajas de la electrificación de procesos van más allá de la descarbonización

Las investigaciones demuestran que la electrificación de los procesos en las empresas industriales no sólo sirve para reducir las emisiones de gases de efecto invernadero. Hay otras razones de peso:

- Reduce las amenazas a la continuidad del negocio:Ante la gran incertidumbre relacionada con la disponibilidad y el coste de las fuentes de combustible fósil, la electrificación y las microgrids onsite pueden ayudar a reducir los riesgos de paradas en la producción.

- Mejora la eficiencia energética de los procesos electrificados:La electrificación de los procesos es casi siempre más eficiente energéticamente que el uso de combustibles fósiles. Por ejemplo, se calcula que los métodos de secado son responsables de entre el 10 y el 25% del consumo de energía industrial. El uso de bombas de calor podría suponer un ahorro energético de hasta el 80% y una disminución del 80% de las emisiones de carbono, en comparación con los quemadores convencionales de gas natural.

- Aumenta el control, lo que impulsa la eficiencia:Los equipos industriales tienen una larga vida útil, que suele durar décadas. Cambiar de los combustibles fósiles a la electrificación es también una oportunidad para actualizar la tecnología y los componentes de los equipos para garantizar que funcionen con la máxima eficiencia (por ejemplo, reparto de cargas, sistema central de gestión de la energía).

- Menores costes de mantenimiento:Los costes de mantenimiento de las máquinas industriales eléctricas e híbridas suelen ser menores porque la vida útil de los componentes es más larga y hay menos desgaste.

- Habilita las operaciones remotas:La electrificación de los procesos depende de la tecnología digital, como los sensores y los mecanismos de control, que pueden abrir nuevas posibilidades para las operaciones a distancia.

- Participación en los mecanismos de flexibilidad de la red:El aumento de la electrificación crea nuevas cargas en el sistema eléctrico, pero también puede ayudar a equilibrar las redes eléctricas ofreciendo flexibilidad a los operadores de la red. Puede aportar flexibilidad a la red mediante la gestión de la demanda utilizando la eficiencia energética y la respuesta a la demanda.

Una empresa reduce sus emisiones en 100.000 tCO2e/año gracias a la electrificación de sus procesos

Veamos un ejemplo de electrificación de procesos. Gracias a la electrificación de sus procesos, una empresa brasileña de almacenamiento y descarga de producción flotante (FPSO, Floating Production, Storage and Offloading) pudo reducir alrededor de 100.000 tCO2e/año mediante el rediseño de los procesos, cambiando los compresores de turbina de gas y las bombas de agua de motor de gas por paquetes accionados eléctricamente.

Inicialmente se estimó que la carga de la planta aumentaría de 80MW a 150MW debido al equipo eléctrico. Pero al aprovechar la experiencia eléctrica, digital y de control de Schneider Electric, junto con sus herramientas de software de ingeniería, el cliente pudo optimizar toda la arquitectura y redujo la carga de 150MW a 110MW.

En general, el cliente fue capaz de reducir el número de turbinas, consiguiendo reducir así las emisiones de CO2, ahorros de CapEx y OpEx, y mucha más eficiencia, disponibilidad y fiabilidad en todo el sistema.

La descarbonización es más fácil con la orientación adecuada

El know-how integral de Schneider Electric aporta tranquilidad. Hemos trabajado en la gestión de la electricidad con clientes de todos los sectores, por lo que entendemos en profundidad cada segmento y conocemos las complejidades únicas de la electrificación de procesos, desde el diseño, la ejecución y la puesta en marcha hasta el mantenimiento y la modernización.

Para saber más sobre cómo la electrificación de procesos puede transformar tus operaciones y ayudarte a cumplir los objetivos climáticos, puedes consultar nuestro brochure o solicitar una consulta con nuestros expertos.

Añadir comentario