Hoy en día la industria de la minería, minerales y metales (MMM), enfrenta desafíos constantes donde un sistema de control avanzado puede ayudar, estos incluyen:

- Mejorar la eficiencia energética de planta

- Aumentar los tiempos de funcionamiento de los equipos

- Reducir la variabilidad de los procesos

- Reducir emisiones

- Aumentar la disponibilidad de planta

- Reducir los costos operativos

Llegar a operar bajo estas reglas, no es una tarea fácil, considerando el mejor punto de operación para el personal de planta y los actuales sistemas de control. Una técnica de control automático que se ha venido utilizando cada vez más desde los últimos 20 años en los procesos mineros, es la de control avanzado de procesos. El control de proceso avanzado, o APC (advanced process control) por sus siglas en inglés, permite que la operación funcione mucho más cerca de los límites operativos, al reducir las variaciones en el proceso.

Retorno de un APC

La experiencia ha demostrado resultados en semanas para periodos de retorno de inversión (ROI) en la industria minera. A pesar de la comprensión de estos retornos de inversión con sistemas APC, el rango de adopción y justificación de estas aplicaciones se estima aún en sub-utilización de la tecnología.

A pesar de que técnicas de control avanzado basadas en sistemas expertos o fuzzy, logic han sido una solución disponible desde hace muchos años, una de las técnicas de APC que ha penetrado el mercado minero con más fuerza en los últimos 10 años, es el control predictivo multivariable o MPC por sus siglas en inglés. MPC es capaz de controlar simultáneamente múltiples parámetros de procesos que se correlacionan y confluyen para mantener un objetivo dentro de las especificaciones de control.

Veamos algunos ejemplos de beneficios:

Maximizar carga y el rango de producción

Un sistema APC logró reducir el nivel de consumo de nickel de doce hornos. Con un sistema de control convencional, los hornos eran altamente variables. Una técnica de Modelo de Control Predictivo (MPC) controló de manera más paulatina la operación y elevó la carga a un 24%, mientras el resto de los equipos logró trabajar en sus respectivas condiciones.

Maximizar la utilización de los equipos

En muchos procesos la variable temperatura puede dañar los equipos y reducir el tiempo de funcionamiento. Aplicando MPC sobre un difícil control de Horno Flash, éste redujo el daño de las variaciones de altas temperaturas hasta en un 52%, mientras se incrementó la temperatura promedio en 6°C, mejorando la eficiencia del horno. La compañía estimó que la mejora en la operación permitió postergar los intervalos de mantenimiento de 12 a 18 meses.

Otro ejemplo es la solución para optimizar un horno, el enfriador y el molino de una operación de cemento que mejora significativamente los procesos de producción y está diseñada para aumentar el rendimiento en un 5% en los equipos.

Estabilizar un horno rotatorio multi-fase

Aquí, un APC ayuda a un control mucho más exaustivo de las temperaturas en las fases del horno, logrando de mucho mejor manera los objetivos en términos metalúrgicos.

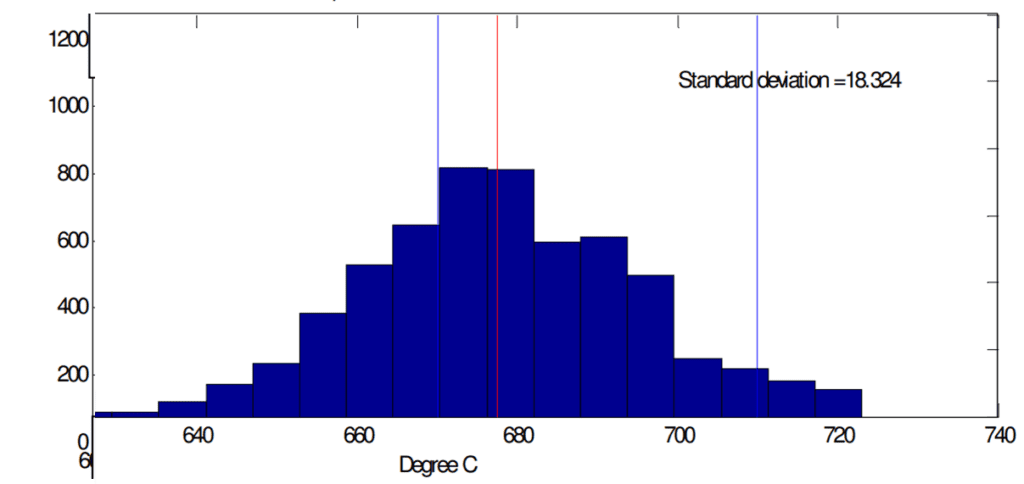

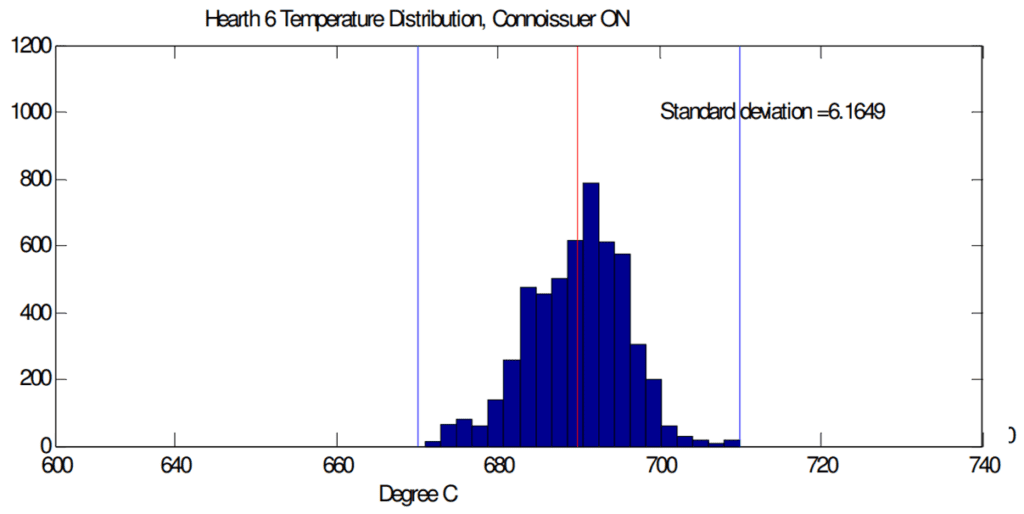

En el siguiente diagrama se muestran una distribución de uno de los hornos con y sin APC-MPC.

Los resultados son siginificativamente mejores para la calidad del producto. En la primera gráfica se muestra el funcionamiento normal del horno. La segunda, muestra la aplicación de APC-MPC al mismo horno.

Conclusión

Para muchos equipos de trabajo, un simple sistema de control no puede entregar una aplicación rentable y estable. Simplemente se torna muy dificil controlar y visualizar con solo una tecnología. Hoy en día, se presentan técnicas hibridas que toman las fortalezas de cada tecnología, para crear la mejor aplicación posible. Un APC-MPC se usa para controlar y optimizar un proceso industrial basado en dos características:

- A lo menos, parte de los procesos a ser controlados, puede ser descrito usando modelos matemáticos encontrados en tecnologías APC-MPC.

- A lo menos, parte de los procesos a ser controlados experimentan escenarios o cambios de modo de funcionamiento, que no pueden ser predecidos por un APC-MPC. Sin embargo, las reglas pueden ser desarrolladas para indicar cuándo hay escenarios inusuales, o cambios de modo de operación inesperados.

En Schneider Electric en conjunto con nuestro partner tecnológico Aveva, tenemos una amplia experiencia para este tipo de soluciones. Lo apoyamos en todo el ciclo de vida de los activos, desde su estudio, adquisición, puesta en marcha y soporte del proceso; considerando los planes de mejora y recomendaciones de nuestros expertos.

Si requiere soporte o asesoría, puede contactarnos a través de nuestro formulario Web.

Si nos visitas de México, por favor visita el sitio local para conocer nuestras soluciones o contáctanos aquí. Si nos visita de Centroamérica, puedes conocer más de nuestra oferta en el sitio local de la región o contactarnos aquí.

Añadir comentario