Las plantas de granos y cereales se enfrentan actualmente a diversos retos. Entre algunos de ellos podemos encontrar: La integración de subsistemas de propietarios, la flexibilidad en el desarrollo de ingeniería, el crecimiento de capacidades, monitoreo de variables críticas, mantenimiento de las plataformas, reducción de pérdidas de granos después de la cosecha, incremento de eficiencias y ahorro de energía.

Para enfrentar estos retos, normalmente se recurre a dos clases de soluciones principales. Una de ellas es a base de desarrollos cerrados de propietarios, hechos por personas con un alto nivel de especialización en campo. Estas soluciones vienen a ser una caja negra que resulta en un alto nivel de dependencia y costos cuando de hacer adecuaciones o modificaciones se trata. El gran inconveniente que presenta esta solución es que solo si la persona que hizo el desarrollo se encuentra disponible y localizable se podrá obtener soporte. Además, suele ser limitada la capacidad de comunicación con tecnología de terceros y definitivamente será muy difícil que se puedan comunicar con los sistemas ERP de la corporación.

Por otro lado, contamos con las soluciones abiertas basadas en PLC’s. Estas pueden configurarse para toda clase de aplicaciones. Sin embargo, generalmente no están desarrolladas de una manera dedicada a las soluciones de silos.

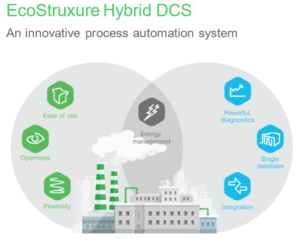

Por lo anterior, Schneider Electric, de la mano del amplio conocimiento de sus expertos, desarrolló una solución dedicada con tecnología abierta y con una visión agnóstica que permite la integración de toda la plataforma de datos desde el piso de planta hasta niveles corporativos.

¿Cuáles son las principales necesidades al trabajar con silos?

Para el manejo de granos y cereales, existen varias necesidades que se presentan en las aplicaciones de silos. En los procesos típicos, se requiere una evaluación y manejo de diversas variables. Deben medirse con precisión y de manera dinámica tanto el peso de los granos en silos como el de los transportadores de banda, iniciando desde la custodia de entrada y a lo largo de la transferencia por las distintas rutas de movilidad de los granos. También debe evaluarse la calidad de los mismos para poder ubicarlos de manera automática en los silos correspondientes a sus características y así poder generar las mezclas adecuadas en base a las distintas recetas. Para ello, es necesario evaluar de manera dinámica la calidad de las diferentes semillas y cereales a través de parámetros tales como:

- Humedad

- Cantidad de proteína por grano

- Tamaño

Una vez hecha esta evaluación, han de ser seleccionadas y enviadas a silos específicos de almacenamiento. Todo esto cuidando la correcta aplicación de clasificación de ambiente flamable o explosivo ATEX.

Lo mejor de dos mundos para garantizar un eficiente manejo de recursos

Entonces, ¿de qué puede servirme la automatización y el control de estos procesos? La solución de Schneider Electric considera el uso de una tecnología basada en PES (Process Expert System), un sistema que une lo mejor de dos mundos: Los PLC’s y el control distribuido, combinando sus mejores capacidades de control con un manejo eficiente de energía.

Algunos de los beneficios que ofrece esta plataforma son:

- Reducción del costo de desarrollo de ingeniería hasta en un 50%.

- Disminución de perdida de producción por paros inesperados de hasta el 50% mediante mantenimiento prescriptivo, eliminando el mantenimiento correctivo casi a cero.

- Incremento de productividad de entre el 3% y el 10% usando la inteligencia de negocios.

- Mejora de uso de energía, dando como resultado impactos importantes en ahorros.

- Escalabilidad y flexibilidad.

Las posibilidades de monitoreo y control son infinitas

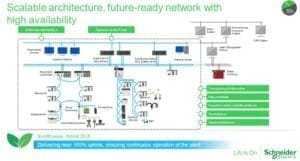

El código que corre dentro del PLC es construido a partir de objetos que han sido previamente configurados en el sistema. No se requiere generar de manera manual el código de automatización en el PLC, sino que se hace de manera automática después de haber configurado los objetos. Otros sistemas sí requieren hacer toda esta labor de programación manualmente, lo que hace al proceso más largo y tedioso.

Una vez que el sistema crea los códigos de automatización, lo que sigue es crear las ligas de operación entre los diferentes objetos. Se crean estas ligas a través de interfases gráficas con el operador, haciendo que el sistema conozca las diferentes conexiones, posibles rutas de transporte, sentido, condiciones y reglas de operación. De esta manera, se obtienen las funciones de supervisión del proceso a través de pantallas gráficas de operación, mismas que muestran información referente a los modos de operación, parámetros de falla, información de mantenimiento, etc.

También se obtiene información de los consumos de energía y mantenimiento preventivo, selección de ruta de la materia (dependiendo de la disponibilidad de equipos), manejo de productos y restricciones, parametrización (dependiendo de productos y rutas), perfil de los operadores y privilegios, etc. En cualquier escenario existen pantallas para cada componente con la finalidad de facilitar la función del usuario, esto es: operar, mantener, diagnosticar y optimizar el sistema.

Ventajas del monitoreo energético y de procesos

Al monitorear la energía podemos detectar cuando hay sobrecarga o, en el caso opuesto, cuando no hay material en las líneas. Si no hay material en la líneas, no tendrá sentido moverlas sin carga, por lo que el sistema parará automáticamente la operación.

La estructura de software agnóstico está basada en la más poderosa herramienta de desarrollo e interconexión de los diferentes niveles. Desde el piso de planta hasta el nivel de analíticos y aplicaciones, permite integrar a la solución Empiri, un sistema MES (Manufacturing Executing System). Este facilita la conexión transparente y flexible con el sistema ERP del cliente. Además, se tiene visibilidad desde el piso de planta y se da la autonomía y poderío a la parte operativa permitiendo el flujo de datos a la plataforma corporativa del negocio para una toma de decisiones del más alto nivel.

Si usted está interesado en estas soluciones, no dude en contactarnos aquí.

Si está ubicado en Centroamérica, visite nuestra página o contáctenos aquí.

Añadir comentario